摘要:漏氣是鋁合金鑄件一種常見的質量問題,漏氣位置通常存在于兩機加面距離較窄且產(chǎn)品內部存在缺陷的位置或粘模拉傷嚴重的位置。某摩托車右箱體至開發(fā)到投產(chǎn)以來,合格率一直較低,機加后水檢漏氣比例高達86%。本文針對該產(chǎn)品漏氣這一問題,從減小產(chǎn)品壁厚、優(yōu)化螺孔型芯與優(yōu)化擠壓銷等幾個方面進行分析解決,最終將該產(chǎn)品漏氣比例由原86%降低至9.14%,較好的解決了該產(chǎn)品漏氣這一問題。

1、背 景

某摩托車右箱體至開發(fā)到投產(chǎn)以來,合格率一直較低,漏氣比例高達86%,通過浸滲后仍有8%的產(chǎn)品會漏氣,而且因加工工藝需求,左右體需合箱加工缸孔,這也導致合格左體會與漏氣右體一并報廢,嚴重影響產(chǎn)品的交付,且造成大量人力財力的浪費。通過對料廢漏氣件進行詳細的漏點排查,發(fā)現(xiàn)漏氣位置主要為遠端M8螺孔位置與缸面AB栓螺孔位置(圖1)。

2、原因分析

2.1產(chǎn)品壁厚過厚

產(chǎn)品壁厚厚大部位易產(chǎn)生熱節(jié),鋁液凝固較晚,若無法進行及時的補縮易在壁厚處產(chǎn)生縮孔等缺陷,造成內部組織不致密,從而導致機加后漏氣。

(1)遠端M8螺孔位置:實物剖切檢查發(fā)現(xiàn)該位置壁厚約在9.4mm,且剖切后能看見明顯縮孔(圖2),該位置又位于充填遠端,壓機增壓無法有效傳遞,導致產(chǎn)品內部組織縮松。

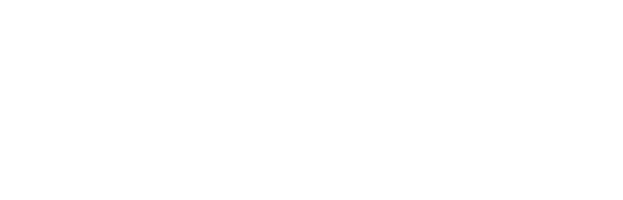

(2)缸面AB栓螺孔位置:該位置因位于進澆處,且產(chǎn)品分型較為復雜,導致缸面AB栓螺孔與油道均無法抽芯,圈出位置處產(chǎn)品壁厚較厚約20mm。因為此位置壁厚過于厚大,單靠壓機增壓是無法對此位置進行補縮的,所以在肉厚位置增加了一擠壓銷進行局部增壓,增加補縮(圖3),但實際生產(chǎn)過程中時常出現(xiàn)擠壓銷擠不動的情況,擠壓銷的失效會導致該位置組織疏松,機加后缸面螺孔與油道互漏。

2.2局部積熱拉傷嚴重

在產(chǎn)品結構中難免會存在一些細小的深腔或尖銳結構,對應模具上的這種細小結構在生產(chǎn)過程中往往會導致熱量無法及時散發(fā)而集中在尖銳位置,在鑄件出模時這些尖銳位置因溫度過高而把鑄件表面拉傷。

該產(chǎn)品遠端M8螺孔型芯長度32.5mm,直徑5.5mm,長徑比5.5倍,這種細長結構型芯極易積熱,導致脫模時會將鑄件表面致密層拉傷破壞從而導致漏氣,從下圖可看出明顯粘模拉傷痕跡(圖4)。

3、解決方案與效果驗證

3.1壁厚過厚問題

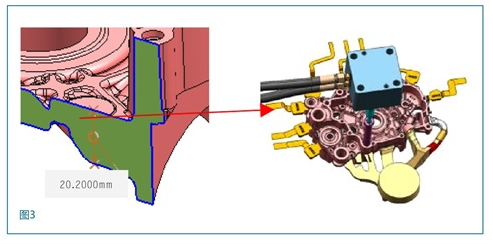

(1)遠端M8螺孔位置:該位置因產(chǎn)品特征局限導致無法使用擠壓銷等方式來進行局部補縮,因此采用了減壁厚的一個方式來進行解決,將此位置壁厚由9.4mm降低至3.5mm,用鑲割方式來進行修模(圖5)。

修模后產(chǎn)品探傷效果良好,無明顯縮孔存在(圖6),且探傷位置縮孔要求優(yōu)于ASTME5052級標準。

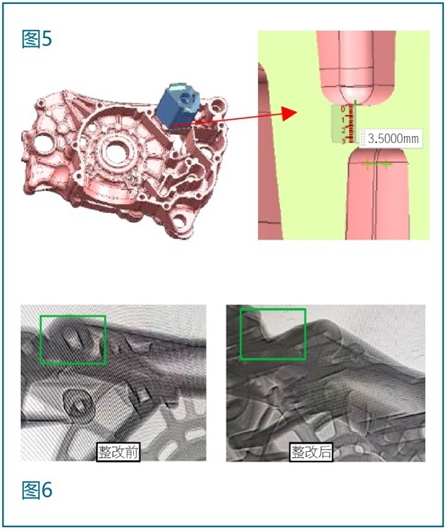

(2)缸面AB栓螺孔位置:針對擠壓銷不能擠入這一問題,通過三維數(shù)據(jù)分析,初步判定為擠壓銷與擠壓銷套間隙過小導致,僅1mm。因鋁液與金屬接觸位置會先凝固,間隙過小會導致擠壓銷擠入時擠在已凝固的金屬表面,從而導致擠壓銷擠不動這一問題。針對此問題,我們對擠壓銷與擠壓銷套之間的間隙做了優(yōu)化,將間隙加大至2mm(圖7),避免擠壓銷在擠入時擠在已凝固的鋁液上方。

擠壓銷優(yōu)化后通過現(xiàn)場跟蹤實測發(fā)現(xiàn)擠壓銷能順利擠入設計擠壓深度10mm。

3.2粘模拉傷問題

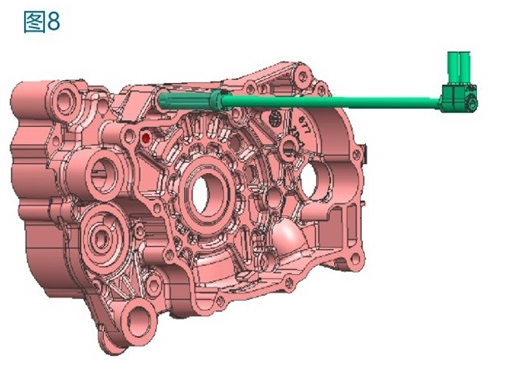

針對這一問題,對遠端M8螺孔型芯進行了優(yōu)化。首先加大了型芯直徑,由5.5mm加大至6.5mm,減小加工余量,避免加工余量過大將內部缺陷暴露,并且對型芯表面做了PVD涂層工藝與增加高壓細芯冷卻水,以提高型芯表面硬度與降低型芯溫度,從而避免粘模拉傷的發(fā)生(圖8)。

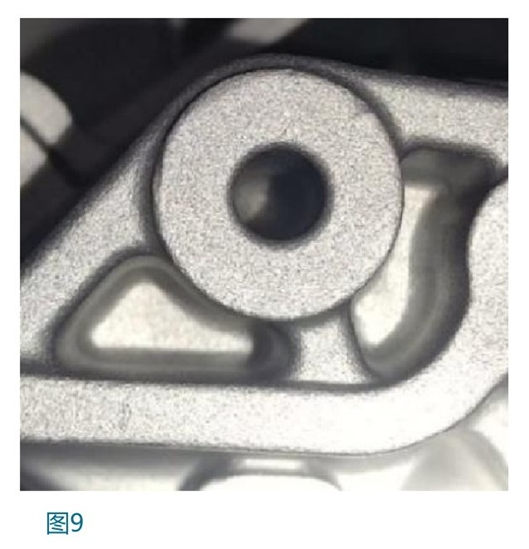

在將型芯進行優(yōu)化后發(fā)現(xiàn)該位置已無明顯粘模拉傷痕跡(圖9),且機加后檢漏發(fā)現(xiàn)該位置漏氣問題已得到完全解決。

4、結 論

在對壁厚問題與粘模問題得到解決后,該產(chǎn)品漏氣比例由86%降低至9.14%,漏氣產(chǎn)品浸滲后檢漏漏氣比例由原8%降低至3.1%,漏氣問題得到了較好的解決。這不僅為以后開發(fā)類似產(chǎn)品提供了參考,還可以在開發(fā)時便做好問題的規(guī)避,也為其余產(chǎn)品在漏氣問題的解決方法上提供了思路。

文:重慶宗申動力機械股份有限公司楊懷、帥海江、張青峰、任金山