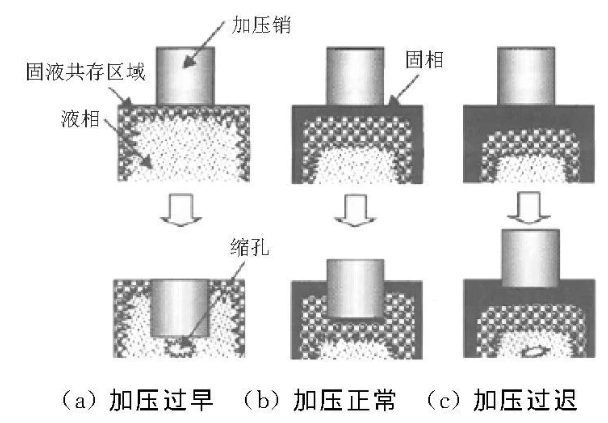

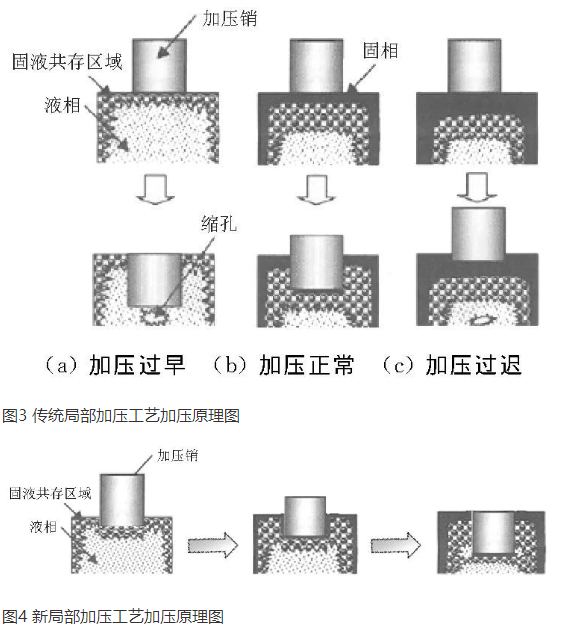

近年來輕量化、高集成和高性能的要求使鑄件的結構越來越復雜, 出現了大量采用壓鑄成形, 壁厚差非常大的鑄件。這類鑄件因壁厚差異大, 不能順序凝固, 常在局部壁厚較大部位出現縮孔或縮松等缺陷, 常導致鑄件漏氣。為了消除縮孔、縮松缺陷, 在壓鑄生產中廣泛采用局部加壓工藝。傳統的局部加壓工藝是在鑄件凝固過程中, 在鑄件的厚壁位置對加壓桿施加壓力, 通過強制補縮來達到消除局部位置縮孔、縮松缺陷的目的。但由于加壓速度不可調, 加壓在鑄件凝固過程瞬間完成, 導致加壓效果不穩定。

某發動機搖臂室鑄件, 在采用傳統局部加壓工藝生產時, 由于內部縮孔, 油道漏氣率高達18.7%。為解決該漏氣問題, 采用了新一代局部加壓技術, 它可以通過調速閥控制液壓回路中的流量來改變加壓速度, 使加壓銷在金屬液凝固的同時緩慢向前推進, 以保持整個凝固過程的持續加壓。通過采用這種局部加壓新技術, 使該鑄件漏氣率最終降到了0.6%, 且能夠保持穩定生產。

圖文結果

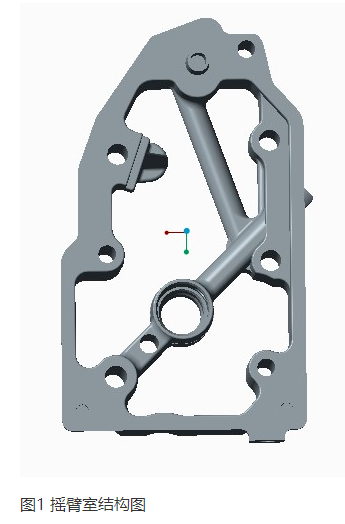

圖1為該發動機搖臂室鑄件的結構圖。毛坯質量為2.3kg, 材質為ADC12合金。鑄件基本輪廓尺寸為248mm×156mm×68mm, 主體壁厚為7mm, 最大壁厚為45mm, 壁厚極不均勻。鑄件分布有兩條相互交叉的油道, 其油道漏氣檢驗要求在0.5MPa的壓力下, 泄漏量小于4mL/min。

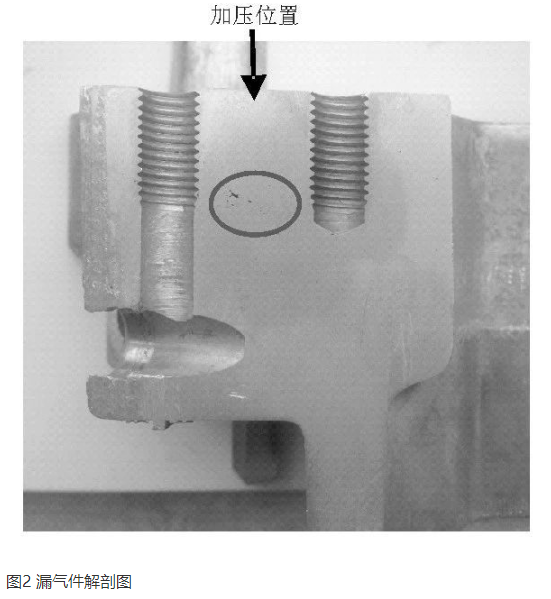

通過水檢試驗發現, 鑄件發生泄漏的位置為油道上方的兩個螺紋孔。對漏氣位置進行剖切, 發現這兩個螺紋孔中間位置存在不同程度的縮孔、縮松, 見圖2。該漏氣位置為鑄件最大壁厚處, 在凝固過程中由于周邊金屬液已完成凝固, 此厚壁處成為孤立液相區, 不能在壓力下進行補縮, 從而在鑄件中形成縮孔, 這是導致油道發生泄漏的原因。前期方案設計時也已評估出此處縮孔可能性大, 極易發生漏氣, 并在模具上設計了局部加壓來減少縮孔, 然而并沒有達到預期效果, 該處漏氣率仍然很高。

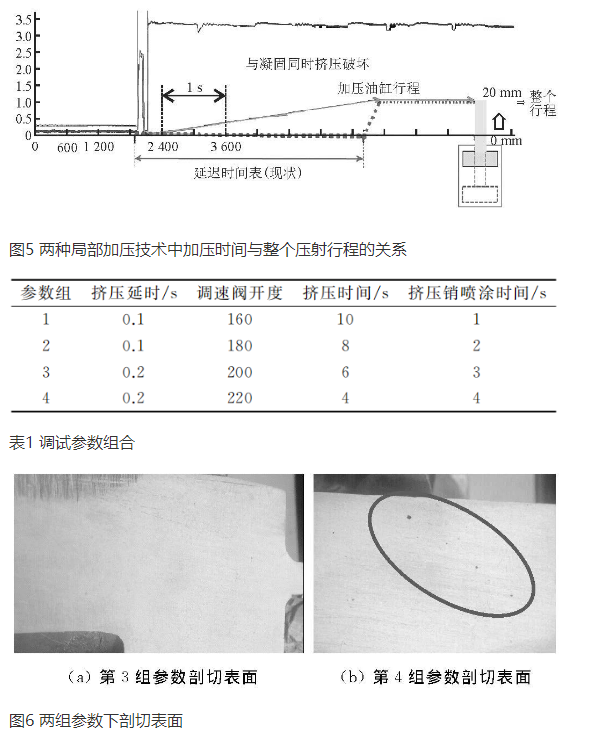

新局部加壓技術的工藝調試與傳統局部加壓技術的調試方法不同。傳統局部加壓工藝調試中, 最重要的是擠壓延時的設定。延時過短, 沒有加壓效果, 縮孔不能消除;延時過長, 金屬液已經凝固, 加壓時阻力大擠不進去。在新局部加壓技術的工藝調試中, 選擇合適的擠壓速度非常關鍵, 它直接決定了鑄件的品質。速度過慢, 會出現針孔扣傷, 擠壓不進去的現象;速度過快, 也可能導致擠壓效果差, 縮孔不能完全消除。擠壓速度通過調節調速閥開度控制回路流量來控制, 調速閥開度越大, 速度越大;開度越小, 速度越小。新局部加壓技術由于其加壓速度是可調的, 在金屬液整個凝固過程中都能持續保持加壓動作, 因而其鑄件致密性更好。

本文作者:

黃志垣 張玉龍 趙衛紅 安肇勇

本文來自:《特種鑄造及有色合金》雜志,《壓鑄周刊》戰略合作伙伴