1、前 言

? ? ? 超低速壓鑄是在較低的壓射速度下使鋁合金液以層流方式充填型腔,作為一種新型壓鑄工藝,可以很好的解決傳統壓鑄金屬液噴射卷氣的問題,從而提高力學性能?而在鑄造時,因其低的壓射速度使鋁合金液長時間停留在壓室中,鋁液和壓室接觸部位快速凝固成殼?

?

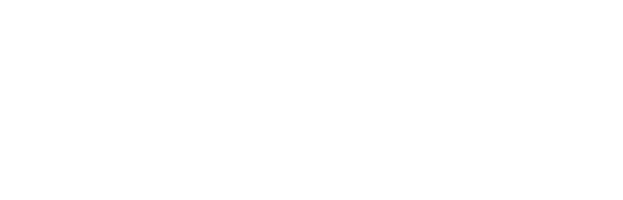

? ? ? 如下圖1為鋁進入料筒后的溫度分布情況,在壓射時,隨著沖頭的前進,激冷層不斷破碎并最終通過較大尺寸的內澆口進入型腔,作為夾雜物留在鑄件內部?

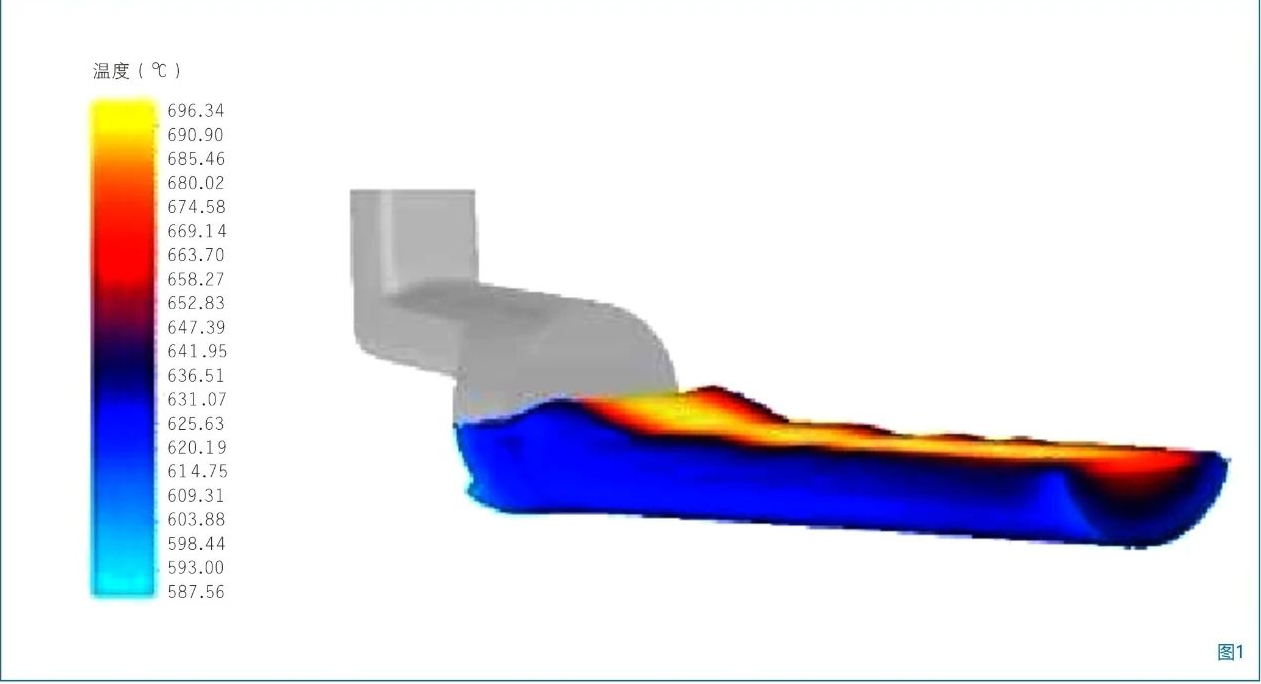

?如下圖2為鑄件內部凝固片宏觀圖片,該缺陷破壞鑄件連續性,大大降低其力學性能?

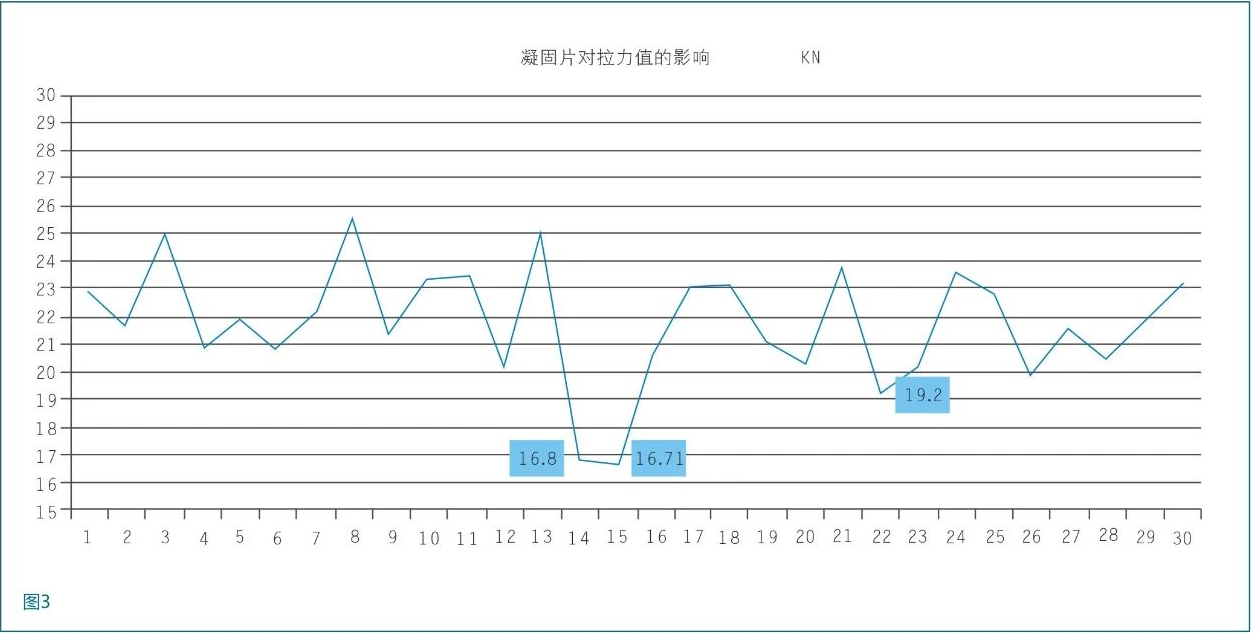

?如下圖3凝固片對鑄件力學性能的影響?

本文介紹了我司某型號產品按照原壓鑄工藝條件進行工藝試驗時,出現抽查產品內部凝固片夾雜比例達到90%以上,達不到量產要求的問題,及后續相應的對策?

?

2、改善和驗證

? ? ? 根據相關文獻,凝固片的產生和壓室預結晶組織相關,而通過調整鋁液溫度及減短鋁液在壓室內的停留時間是減少預結晶組織的對策,由此設計三組單一鑄造條件變化,其他工藝條件不變的試驗進行驗證:

?

2.1調整壓室溫度

? ? ? 如下圖4所示,采用天然氣外部加熱的方式臨時提高壓室溫度,用手持紅外線測溫儀檢測溫度達到預設范圍,后連續壓鑄一定數量產品作拉斷破壞檢查?

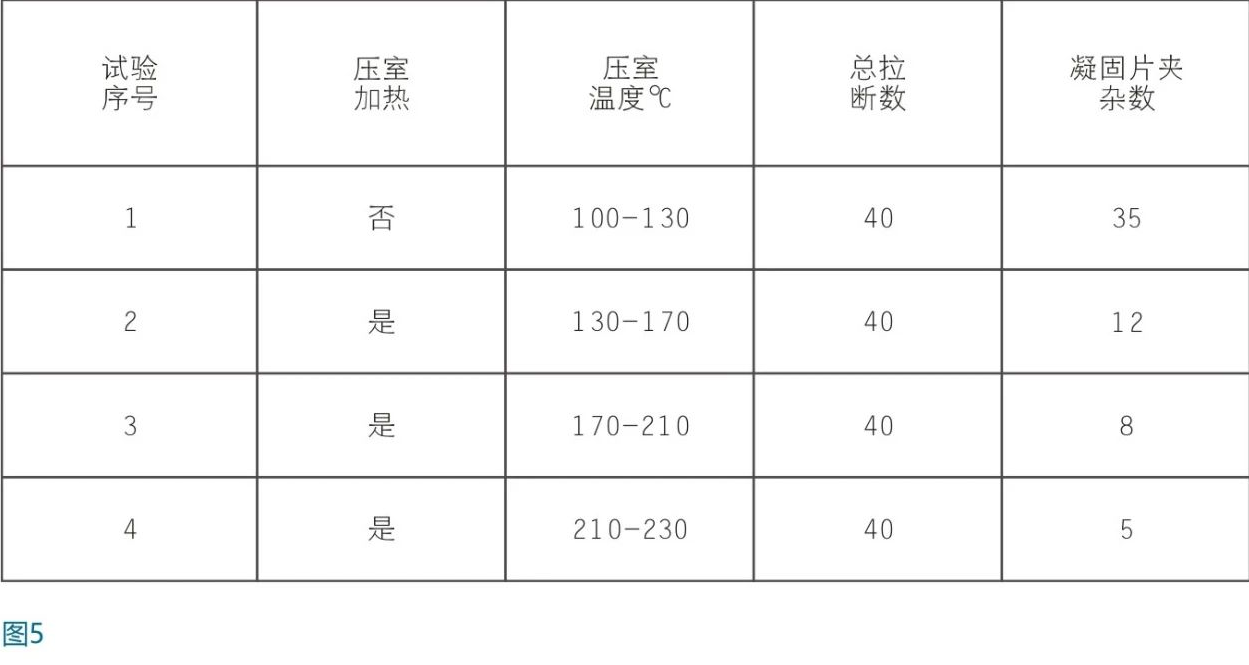

結果如下圖5?

? ? ? ?從4組試驗結果看,在壓室不進行加熱情況下,凝固片夾雜比例接近90%,而在增加加熱后,隨著溫度的增加,凝固片夾雜數呈下降趨勢,在壓室溫度達到210-230℃時,凝固片夾雜比例降至5%,但因壓室溫度過高而出現壓射頭發卡現象,故而該改善方式可降低但不能完全消除凝固片缺陷?

?

2.2調整鋁水溫度

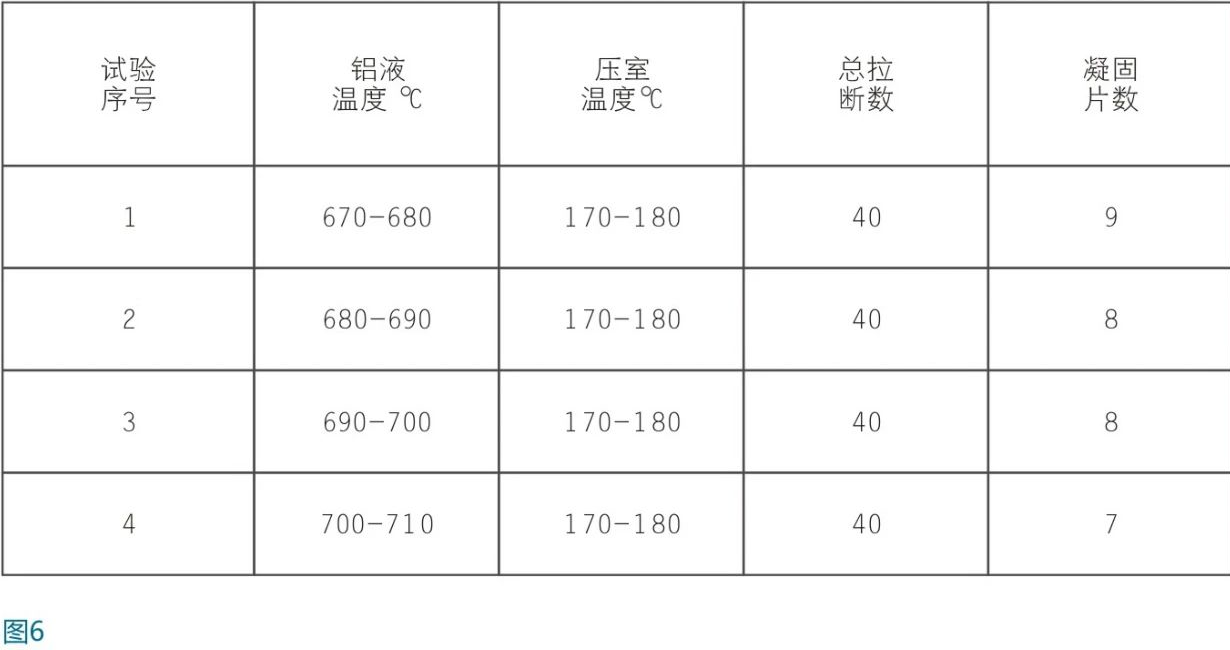

? ? ? 在試驗1調整壓室溫度結果的基礎上,調整鋁水溫度每10℃為一個溫度梯度,驗證不同溫度條件下凝固片情況,結果如下圖6?

? ? 在保持壓室溫度170℃-180℃條件下,隨著鋁液溫度的升高,凝固片數量有下降的趨勢,但比例仍較高,在鋁液溫度達到700℃以上時,出現模具粘鋁拉模及直澆道處爆料等問題?

?

2.3調整低速速度

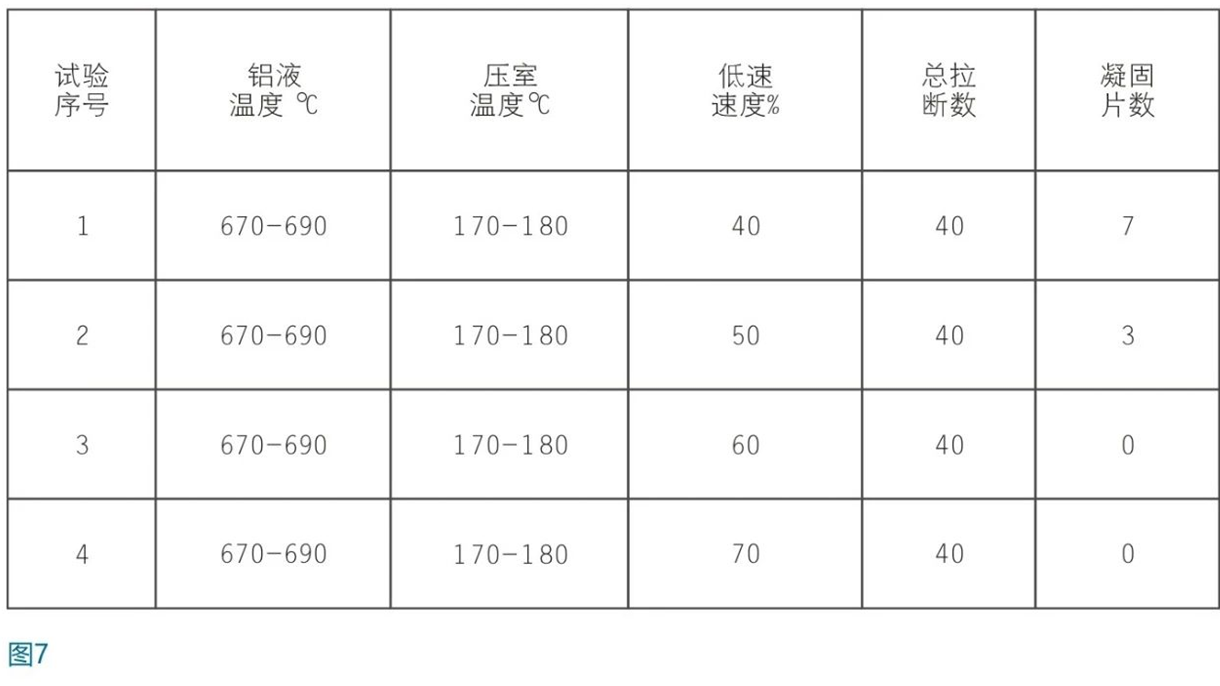

? ? ? 低速速度影響鋁液在壓室中的停留時間,選取3組不同的低速速度進行驗證,如下圖7示?

? ?從低速速度的調整試驗結果看,隨著低速速度的提高,凝固片數量降低,在低速速度達到60以上時,拉斷檢查40件,凝固片數量為0?

?

3、結 果

? ? ? 通過以上3組工藝條件的試驗驗證,初步確定適合該產品的壓鑄工藝條件,在此工藝條件下又進行了小批量生產驗證,均未發現產品內部有凝固片缺陷的情況,該產品順利進入量產?

?

4、結 論

?

文:重慶萬斯金屬特種成形有限公司 何志勇、韋剛